「PDCAサイクルは大事!」そう聞いて実際にやってみたものの、「なんだか形だけで終わってる気がする…」そんな経験、ありませんか?

この記事では、ISO9001の基本でもあるPDCAサイクルについて、 「本当の意味で回す」ための実践ノウハウと、よくある“形骸化”を防ぐコツを現場目線で解説します。 これから担当になる方、現場で伸び悩んでいる方も、ぜひお読みください。

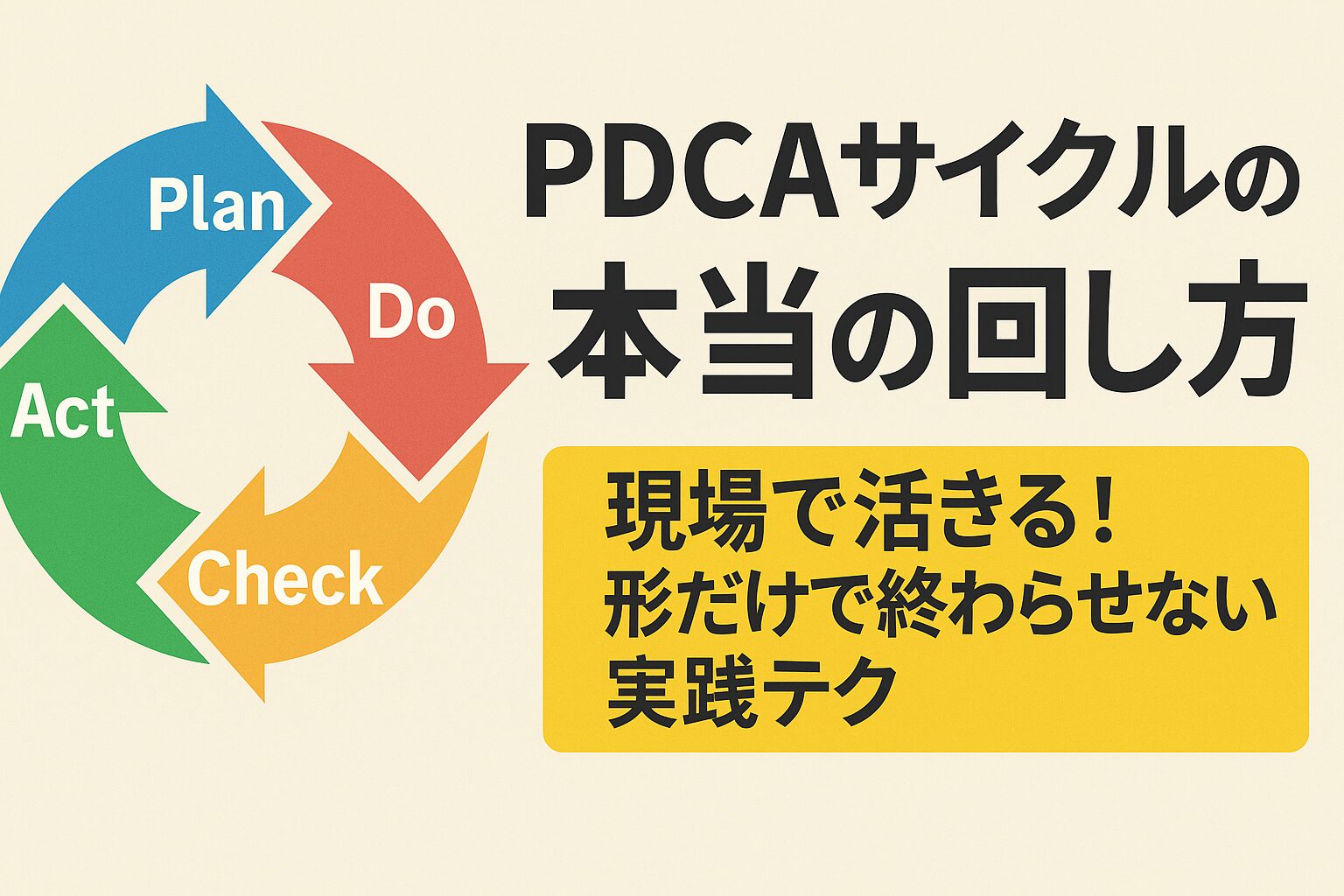

PDCAサイクルとは?

PDCAサイクルは、「Plan(計画)→ Do(実行)→ Check(評価)→ Act(改善)」の頭文字。ISO9001だけでなく、あらゆる現場改善・品質管理の基本です。

目的:

- 業務や品質を継続的に良くするための“思考と行動のフレームワーク”

- 計画だけで終わらず、必ず「評価」や「改善」につなげる

PDCAの進め方【STEP形式+現場での具体例】

STEP1:Plan(計画)

- 目標ややること(業務内容・品質基準など)を決める

- 誰が・いつまでに・どうやって?を明確に

例:「クレーム対応件数を月2件以下にする」「マニュアルを今月中に改訂する」など

STEP2:Do(実行)

- 計画にそって実際に行動する

- 記録(エビデンス)も残す

例:会議での決定事項を実施、マニュアル改訂のための作業を進める、など

STEP3:Check(評価)

- 計画通りにできているか?目標は達成できたか?を確認

- 定量的な数値や実績で振り返る

例:クレーム対応の件数を集計、改訂マニュアルの完成状況をチェック

STEP4:Act(改善)

- できていない部分や想定外の問題を「なぜ?」と深掘り

- 次の計画(Plan)に活かす“対策”を打つ

例:「クレームが減らなかった→対応手順がわかりにくい→現場教育を追加」など

【ポイント】

- “Check→Act”がPDCAの本質。ここを飛ばすと「やりっぱなし」「ただの報告会」になる

- 1周で終わりではなく、何度も“回す”ことで精度が上がる

よくあるミス・監査指摘(事例と対策)

| よくあるミス | なぜダメ? | 対策例 |

|---|---|---|

| Doだけやって終わり | 改善につながらない | Check・Actを会議や報告で必ず議題に |

| 目標が曖昧 | 評価できない | 目標は数値や期限で具体的に |

| 改善策が形だけ | 変化しない | 原因を深掘りし、再発防止策を考える |

| 記録を残さない | 証明できない | 実施記録・結果は必ず保存 |

まとめ

- PDCAは「Check→Act」を重視して“回し続ける”のがコツ

- 目標は具体的&実行記録も残そう

- 形骸化を防ぐには「なぜ?」を深掘り、現場改善に活かす

まっつぁん

「やって終わり」じゃなく「続けて進化」するために、明日からPDCAサイクルをもう一度見直してみませんか?

次回:「マネジメントレビューの“資料作成術」です。

コメント